Маслозавод. Подсолнечник.

Производительность1700-2500* кг/час. Оборудование рассчитано на круглосуточную эксплуатацию. Оборудование производства Германии, Florapower Технология однократного прессования, горячий отжим

Данная линия является универсальной для любой масличной культуры подсолнечник, рапс, рыжей, лён, конопля и т.п.

Все данные опираются на переработку минимум 2 месяца отлежавшегося, чистого, здорового и сухого семени.

Предполагаемая остаточная масличность жмыха от 7%. Автоматизация процесса 99,9%

В предложение включены все необходимые транспортные системы и трубопроводы, электрика, автоматическая система управления заводом, шефмонтаж всего оборудования, его пуско-наладка и обучение персонала на месте

Просим Вас рассматривать наше предложение, как ориентировочное. Возможны корректировки в технических и ценовых характеристиках, при выполнении технологического проекта. Для выполнения технологического проекта без заключения договора купли- продажи, необходим аванс в размере 2% от суммы предложения, который в дальнейшем зачтется в стоимость оборудования при покупке.

Обратите внимание, что у Вас есть возможность расширить или уменьшить объем поставки в соответствии с вашими требованиями. Мы можем поддержать и включить ваше существующее оборудование и / или сторонних поставщиков в нашу систему управления. Кроме того, мы гарантируем отличное послепродажное обслуживание и оперативную техническую поддержку, чтобы обеспечить непрерывность производства.

Расчет производительности по сырью и готовым продуктам.

|

Очистка от примеси |

т/день |

т/Месяц |

т/год |

|

|

Мощность переработки кг/ч |

2400 |

57,6 |

1 728,00 |

20 736,00 |

|

Сорная примесь в % от общего веса |

0% |

0,0 |

- |

- |

|

Шелушение |

||||

|

Количество после очистки кг/ч |

2400 |

57,6 |

1 728,00 |

20 736,00 |

|

Отделение шелухи в % |

15% |

8,6 |

259,20 |

3 110,40 |

|

Отжим |

||||

|

Количество материала идущего на отжим кг/ч |

2040 |

49,0 |

1 468,80 |

17 625,60 |

|

Рабочих часов в день |

24 |

|||

|

Рабочих дней в месяц |

30 |

|||

|

Содержание масла % от семени с шелухой |

50% |

|||

|

Содержание масла % от семени без шелухи |

59% |

|||

|

Остаточная масличность жмыха (от веса жмыха) |

7,0% |

|||

|

Готовые продукты/ потери |

|

|

||

|

Потери веса при охлаждении жмыха (выпары) |

3,00% |

1,5 |

44,1 |

528,8 |

|

|

||||

|

Количество масла кг/ч |

1 141,0 |

27,4 |

821,5 |

9 857,9 |

|

Количество жмыха кг/ч |

837,8 |

20,1 |

603,2 |

7 238,9 |

|

Количество шелухи кг/ч |

360,0 |

8,6 |

259,2 |

3 110,4 |

*Расчет теоретический, может отличаться от практических показателей в зависимости от вида сырья, качества и режимов переработки.

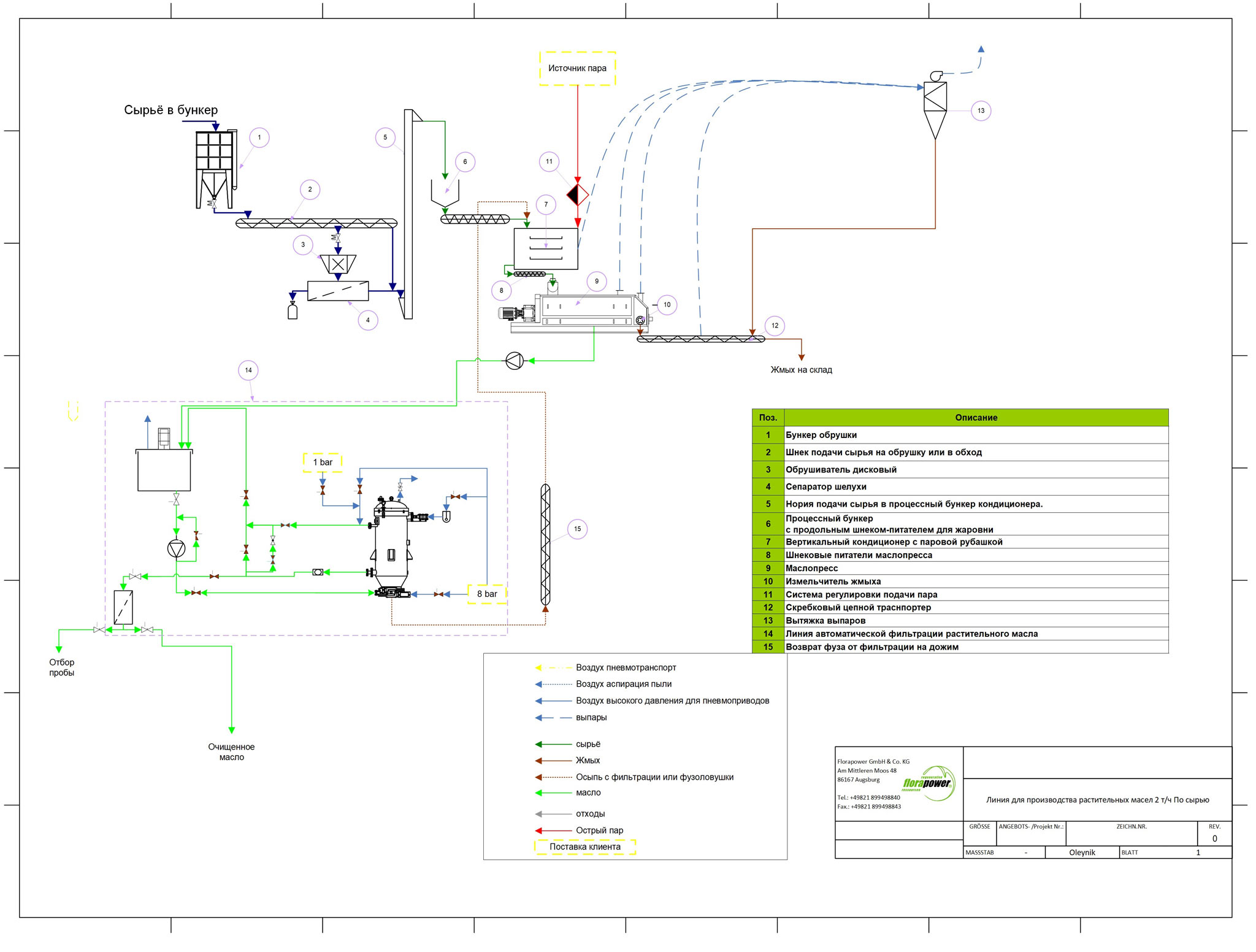

Схема процесса переработки подсолнечника на жмых и масло

|

Поз. |

Описание |

Кол-во |

кВт |

|

1 |

Бункер для дневного запаса сырья. Оцинкованный, модульный, с конусом 60°, для материалов с насыпным весом до 900 кг/м³, длина 3м, ширина 3м, высота 6,72м ,объём 38,74м³ ,фланец 300 х 300мм ,с крышкой, с ручной задвижкой, с инспекционным люком, с нагнетательным патрубком и воздушным фильтром, |

1 |

0 |

|

2 |

Линия обрушивания подсолнечника |

1 |

29,2 |

|

3 |

Процессный бункер |

1 |

2,2 |

|

4 |

Вертикальный кондиционер с паровой рубашкой |

1 |

31,5 |

|

5 |

Металлоконструкция для установки жаровни и линии фильтрации в стоимость не включена (Изготавливается Покупателем по чертежам Продавца) |

0 |

0 |

|

6 |

Шнековые питатели маслопресса (горизонтальный и вертикальный) |

1 |

3 |

|

7 |

Маслопресс |

1 |

132,75 |

|

8 |

Измельчитель жмыха |

1 |

5 |

|

9 |

Система регулировки подачи пара |

1 |

2,2 |

|

10 |

T44 Kettenredler 30 t/h, L 15 m. |

1 |

2,2 |

|

11 |

Вытяжка выпаров |

1 |

5 |

|

12 |

Автоматическая линия фильтрации растительного масла |

1 |

16,5 |

|

13 |

Возврат фуза и осыпи фильтрации на дожим |

1 |

3 |

|

14 |

Шефмонтаж и запуск оборудования |

1 |

0 |

|

15 |

Монтажные принадлежности, материалопроводы, хомуты, переходы |

1 |

0 |

|

16 |

Электрокомпоненты и автоматизированная система управления |

1 |

1 |

|

Установленная мощность потребителей электроэнергии: |

234 |

||

|

Потребляемая мощность примерно: |

163 |

||

|

Сумма предложенного оборудования и услуг на условиях FCA Augsburg (Инкотермс 2010) |

ПО ЗАПРОСУ |

||

Все процессы регулирования и настройки логистики сырья автоматические, управление производиться при помощи пульта управления.

Управление заводом- 1 – оператор.

Оборудование рекомендуется эксплуатировать круглосуточно.

Всё оборудование произведено в Германии, имеются сертификаты происхождения, соответствия, качества…

Для данной технологии переработки масличных, прилагается технологический проект, который включен в стоимость оборудования.

Требования к помещению для установки масло отжимного оборудования:

- Высота 9 метров по коробке. Капитальные стены для крепления кронштейнов на электрику и трубопроводы для масла. (Точные габариты после разработки технологического проекта).

- Свободный подъезд для погрузчика с одной стороны.

- Бетонированный пол, желательно со стёком (карман для сбора масла).

- Теплоизоляция помещения необходима для обеспечения постоянного режима работы прессов и фильтров (температурный режим +18 до +60 °C).

- Сжатый воздух: 7-10 Атм. (не расходуемый)

- Насыщенный пар: Температура при подогреве сырья 170 град. цельсия. Расход 200 кг. на одну тонну сырья.

- Водяной пар: При увлажнении сырья расход не более 100 кг. на одну тонну.

- Требования к электрической сети: 380 вольт, отсутствие перекоса фаз.

- Оборудование производства. Florapower GmbH & Co. KG

- Гарантия 12 месяцев. Пост гарантийное облуживание.