Линия обжарки полножирной сои

Тостер для соевых бобов. Тостирование бобов сои. Производительность 2т в час.

Описание процесса переработки и оборудования

Семена сои ценны благодаря своему богатству маслом и белками высокой биологической ценности, следовательно, она отлично подходит для питания животных. Тем не менее, она содержит ряд антипитательных веществ, которые должны устраняться соответствующим процессом термической обработки, так как могут привести к снижению отдачи (напр., выращивание цыплят, производство яиц, воспроизведение) с последующим серьезным материальным ущербом. Употребление в пищу необработанной сои молочными коровами может повлиять на состав масла, следовательно, на его консистенцию и хранение.

Индикатором содержания антипитательных элементов в сое является присутствие энзима под названием уреаза, который постепенно устраняется в процессе обжарки. Снижая уровень уреазы, снижается уровень вредных элементов.

Исходным продуктом являются соевые бобы обычного качества. Продуктом переработки является обжареная полножирная соя в виде бобов или же хлопьев.

Во многих случаях соя добавляется в корм в виде жмыха (частично обезжиренная соя). Данное предложение не содержит оборудование для отжима масла из сои. Если Вам необходимо углубить степень переработки сои, мы предоставим Вам предложение, содержащее так же и эту часть процесса.

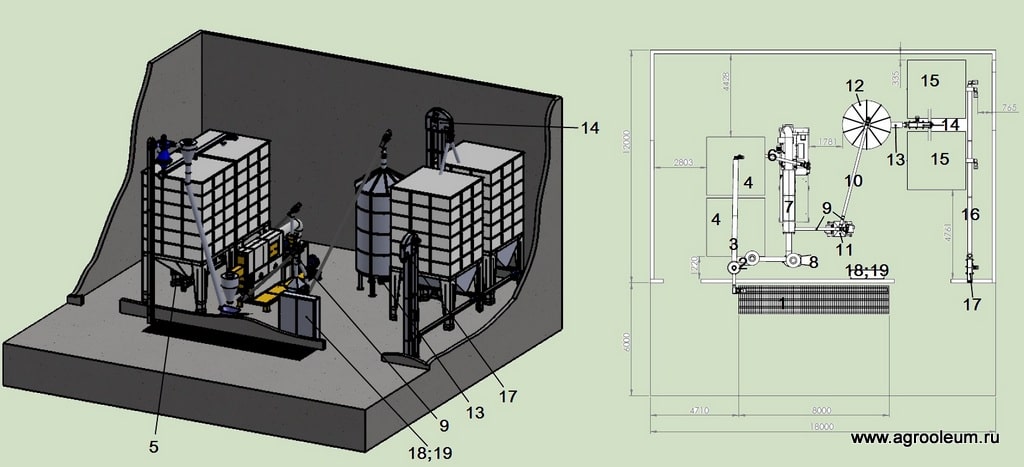

При расположении оборудования в этом предложении мы исходили от помещения шириной 12, длиной 18 и высотой 6-9 метров, имеющему навес 6х18 метров. В комплектации содержится полный набор оборудования, требуемый для переработки 2 тонн в час полножирной сои. В цену и сроки включены так же такие услуги, как прокладка электрики внутри завода, шефмонтаж и пусконаладка оборудования нашими специалистами.

Если Вам нужно расположить оборудование в имеющемся помещении или же у Вас уже есть частично в наличии оборудование, предлагаемое нами здесь, то мы спроектируем наше оборудование под Ваше помещение и интегрируем его в Ваш процесс подачи и переработки.

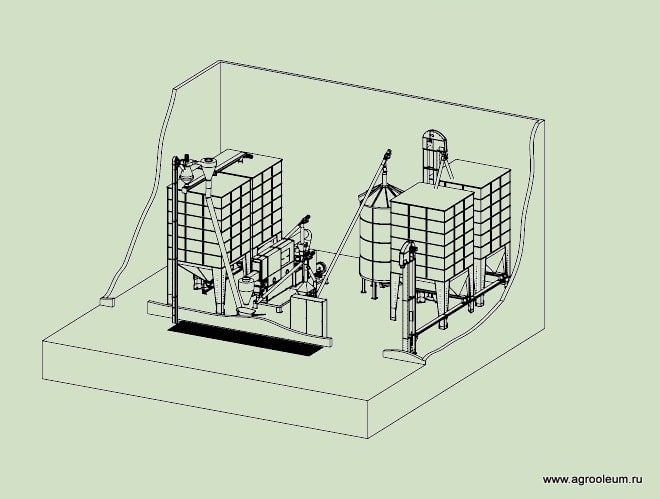

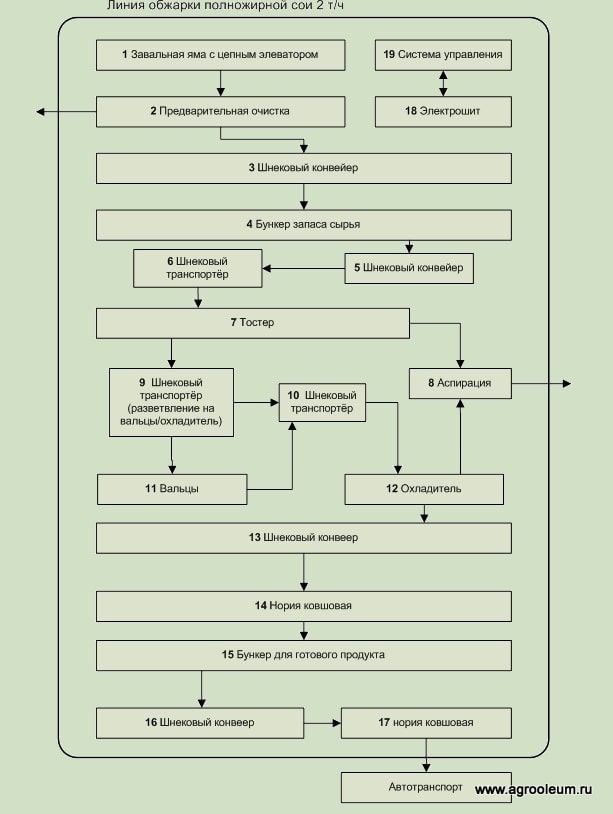

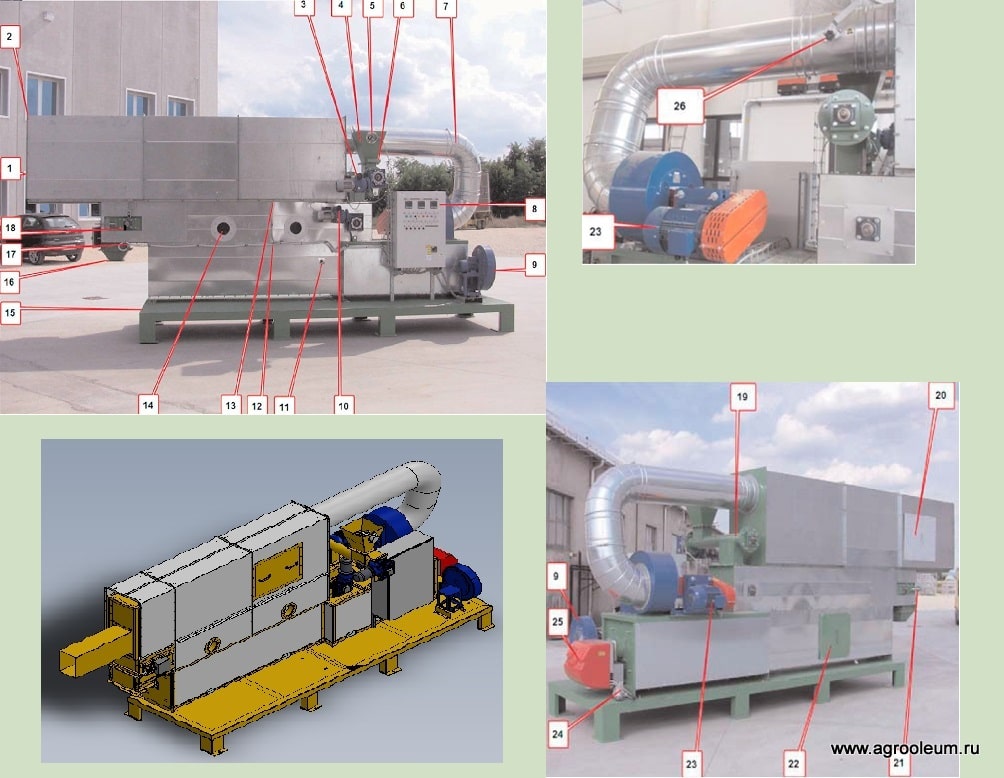

Рисунки 1 и 2 отображают упрошённую схему и чертёж/модель линии обжарки полножирной сои с нумерацией всех компонентов, в дальнейшем следует описание отдельных компонентов линии.

Рис 1: Упрощённая схема обжарки полножирной сои.

Рис 2: Чертёж/модель линии обжарки полножирной сои.

1. Завальная яма

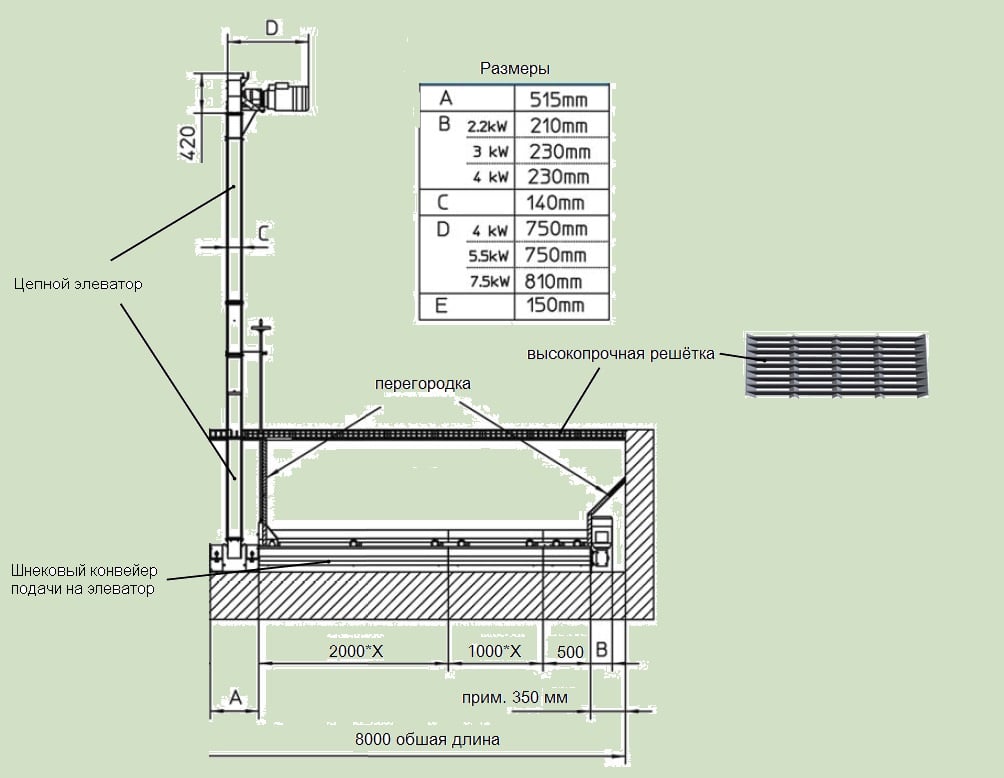

Для приёмки сырья мы предусмотрели завальную яму (1), расположеную под навесом у длинной стены помещения. Завальная яма представляет собой коническую воронку длиной 8м, шириной 1,5м, и глубиной 1,5м (Рис 3), находящуюся на одном уровне с полом и накрытую высокопрочными решётками, выдерживающими грузовой автомобиль. По дну воронки проходит шнековый транспортёр, подающий материал на цепной транспортёр, находящийся в конце завальной ямы.

Рис 3: Завальная яма.

2. Предварительная очистка

Принимаемое сырьё очищается с помощью системы предварительной очистки (2). Система предварительной очистки расположена над бункерами запаса сырья (3), внутри помещения. Отделяемая шелуха сои и пыль отделяются от общего потока воздуха с помощью интегрированного циклона и сбрасываются до уровня пола, для удобного отвода/устранения. Очишенное сырьё самотёком поступает в шнековый конвейер (3) заполняюший бункера запаса сырья.

Фото 4 наглядно показывает часть системы предварительной очистки в рабочем состоянии.

3. Шнековый конвейер

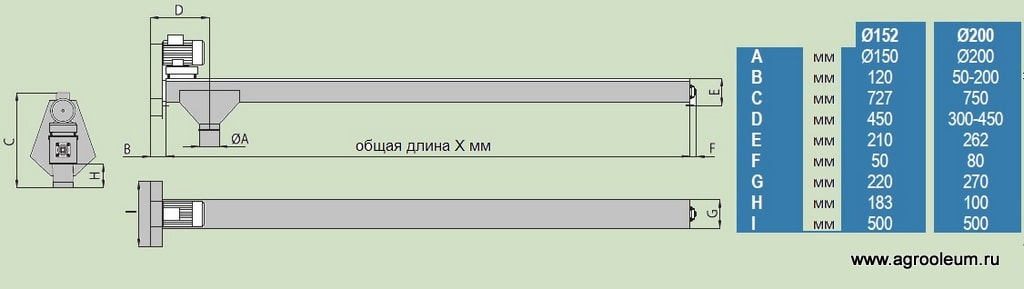

Для дальнейшей транспортировки сырья используются специальные шнековые конвейера рассчитанные на эффективную подачу сои к пунктам дальнейшей переработки.

На линии используются два типа шнековых конвейеров тип 200 и тип 152. Конвейера оснащаются дополнительными задвижками и пунктами входа/сброса в зависимости от назначения и места установки конвейера.

Рис. 5: Общие габариты шнековых конвейеров.

4. Бункер запаса сырья

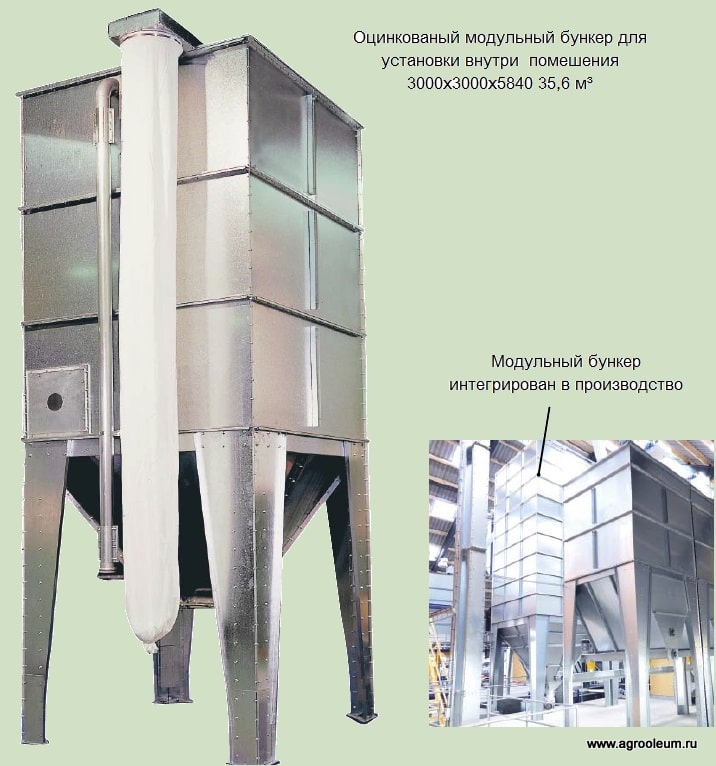

Очищенное сырьё подаётся за счёт шнекового конвейера (3) к пунктам сброса в бункера запаса сырья. Бункера запаса сырья рассчитаны на хранение до 71,2 м³ сои и связанны для дальнейшей переработки сои с тостером при помощи шнекового транспортёра (6). Каждый из Бункеров оснащён датчиками минимального и максимального заполнения с подачей сигнала на общую систему управления (19). Вытесняемый воздух проходит очистку от пыли через специальный фильтр.

Общий вид бункера, а также пример интеграции в производство аналогичного бункера предоставлены на рисунке 6.

Рис. 6: Накопительный бункер.

6.Шнековый транспортёр

Для транспортировки сырья используются шнековые транспортёры типа 150Ф способные транспортировать сою на дальнее расстояние под углом 30 - 60°.

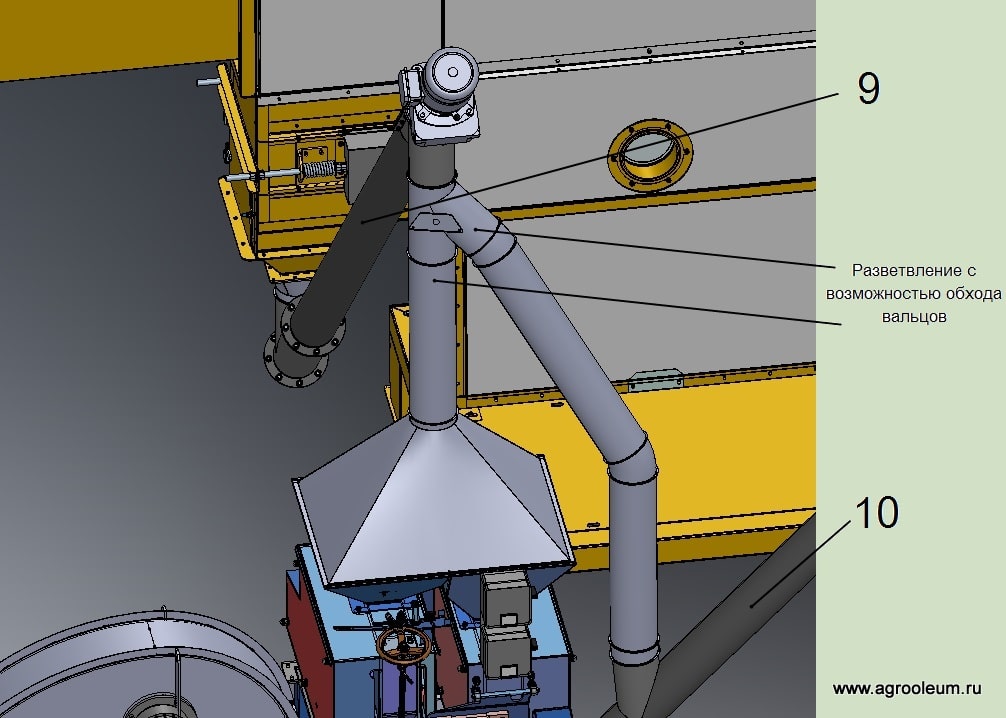

Между шнековыми транспортёрами 9и 10 реализовано разветвление с возможностью перенаправления потока сырья от тостера, в обход вальцов, напрямую к охладителю (Рисунок 7).

Рис. 7: Разветвление с возможностью обхода вальцов.

7. Тостер

Агрегат для тостирования бобов сои (тостер) работает в постоянном режиме, производительность 2 т/ч по бобам сои.

Агрегат способен работать на различных видах топлива как к примеру: диз. топливо, природный газ или бензин.

Рис. 8: Агрегат для тостирования бобов сои (Тостер) 2т/ч

Таблица 1: Компоненты тостера, в соответствии с рисунком 8

| Номер | Описание | Номер | Описание |

|---|---|---|---|

| 1 | выход процессного воздуха | 14 | контрольное окошко подачи материала |

| 2 | вход процессного воздуха | 15 | несущая рама |

| 3 | редуктор шнекового транспортёра | 16 | выход продукта |

| 4 | загрузочная воронка | 17 | сенсор температуры продукта на выходе |

| 5 | сенсор уровня в воронке | 18 | сенсор движения транспортной цепи |

| 6 | задвижка воронки | 19 | шнековый транспортёр |

| 7 | канал тёплого воздуха на рекуперацию | 20 | камера выдува – контрольная заслонка |

| 8 | система управления | 21 | натяжение цепи |

| 9 | вспомогательный вентилятор | 22 | камера сгорания и смешивания – контрольная заслонка |

| 10 | редуктор транспоротной цепи | 23 | мотор основного вентилятора |

| 11 | контрольное окошко горелки | 24 | фильтр топлива |

| 12 | сенсор температуры процессного воздуха | 25 | горелка |

| 13 | сесор температуры воздуха на выходе | 26 | регулировка подачи воздуха |

Технологический процесс обжарки

Загрузка

Соя – в нашем случае 13% влажности – входит в печь через горизонтальный шнек который оснащен электромотором 0,75 кВт. Загрузка осуществляется с легкостью благодаря небольшому загрузочному бункеру и датчику уровня расположенного в начале шнека. Посредством регулятора можно изменять количество подаваемого сырья которое нужно загрузить.

Процесс обжаривания

Зерна загруженные с помощью шнека затем попадают на цепной транспортер, который движется со скоростью 1,5 м. в сек. На этой стадии соя проходит процесс обжарки посредством горячего воздуха нагретого до 250⁰С которым обдуваются зерна.

Процесс обжарки быстрый и равномерный благодаря постоянному движению зерна через печь.

Горелка

Горячий воздух создается горелкой которая работает на различном топливе. Покупатель имеет возможность выбрать множество вариантов горелки, таких как на бензине, дизеле, метане и т. д. в зависимости от своих нужд . Чтобы достичь необходимого давления для процесса жарки, промышленная горелка оборудуется дополнительным вентилятором, мощьностью 2,2 кВт.

Система циклон для очистки воздухом

После обработки зерна воздух выходящий из печи смешивается с некоторыми частицами ( например с пылью которая содержалась в сое изначально). Если есть желание отделить воздух от таких частиц мы можем предложить систему циклон.

Контрольная панель

Тостер оснащен панелью управления. Контрольная панель оснащена функциями мониторинга, контроля и системами настройки – температуры подаваемого воздуха, температуры газовой камеры и температуры сои. На контрольной панели также можно найти переключатели для двигателей, защитные переключатели а также переключатели тревоги.

Расход топлива

Предположительно вам необходимо 20 литров топлива для обработки 1 т. Сои.

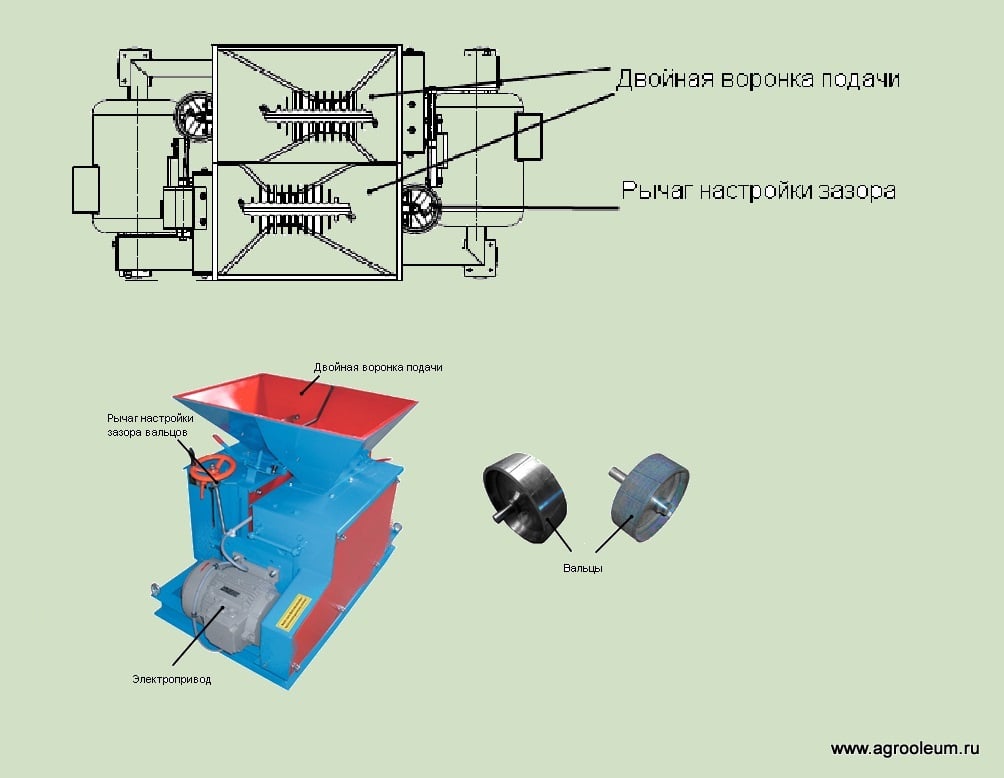

11. Вальцы

После процесса обжарки, горячая соя подаётся шнековым транспортёром (9) в загрузочную воронку вальцов (Рисунок 7).

Для увеличения производительности, вальцы оснащены двойной воронкой подачи и двойным механизмом вальцевания. Обе воронки подают сырьё на независимые вальцы из материала с особой закалкой и имеют встроенный перманентный магнит для улова возможных металлических включений. Просвет позволяющий регулировать степень вальцевания сои настраивается без ступенчато и независимо для каждой воронки с помощью специальной шпильки настройки зазора (Рисунок 9).

Рис. 9: Вальцы с двойной воронкой подачи и независимой парой вальцов (чертёж/ вид сверху).

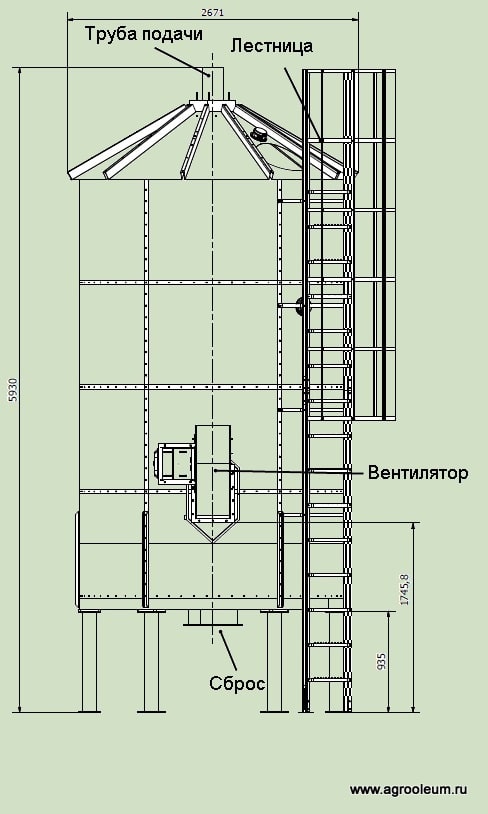

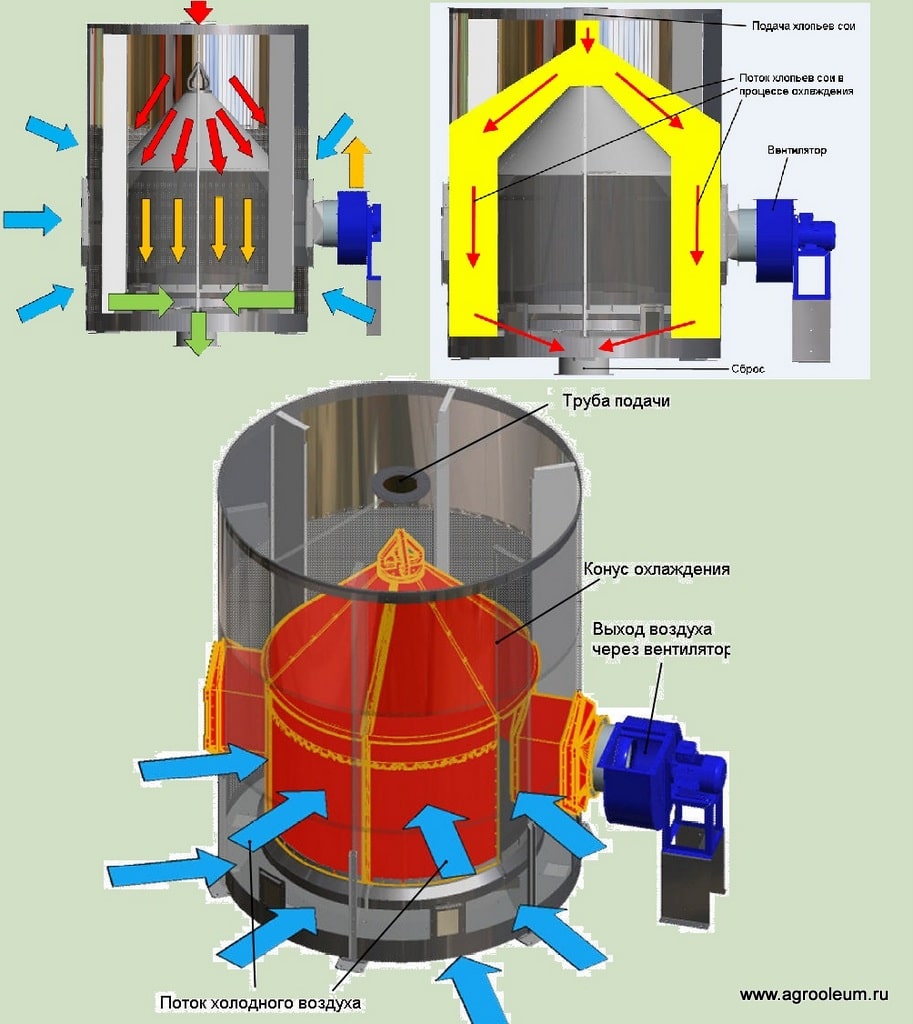

12. Охладитель

Горячая соя прошедшая процесс вальцевания подаётся в виде хлопьев от вальцов к охладителю с помощью шнекового транспортёра (10). Подача хлопьев сои происходит через трубу подачи (Рисунок 12) расположеную на крыше охладителя.

Основная структура охладителя состоит из двух цилиндров. Конус охлаждения формирует шесть целенаправленных потоков сои охватываюшие всё пространство между основными структурными цилиндрами охладителя. Холодный воздух подсасывается через наружный цилиндр и проходит через поток соевых хлопьев, при этом остужая продукт. Пройдя через поток продукта, подогретый воздух попадает во внутренний цилиндр охладителя и отводится за счёт интегрированного вентилятора. Электрический сборник захватывает охлаждённый продукт и сбрасывает его через сброс в центре нижней части охладителя.

Охлаждённые хлопья подаются шнековым конвейером от охладителя к нории , которая в последуюшем загружает оба бункера готовой продукции.

Рис. 12: Охладитель соевых бобов.

Характеристики охладителя:

- высота трубы подачи: 5930мм;

- высота сброса: 800мм;

- специальная лестница доступа к крыше;

- электрический сброс;

- вентилятор 7,5 кВт;

- датчик максимального уровня;

- датчик минимального уровня;

- сенсор температуры при сбросе.

Рис. 13: Охладитель с обозначением главных потоков и компонентов (модель).

13. Бункер готового продукта

Готовый продукт подаётся от охладителя через шнековый конвейер к нории . Нория поднимает готовый продукт на высоту загрузки бункеров для готового продукта , и через разветвление сброса равномерно заполняет оба бункера обшей ёмкостью 2*36м³.

Данные (Нория):

- нория ковшовая, модульная;

- блокировка обратного хода;

- количество ковшов/м: 5,15;

- вход в норию под углом 45°;

- мощность мотора 2,2 кВт;

- высота сброса (14): 8м;

- высота сброса (17): 5м.

Данные (Бункер):

- бункер модульный;

- общие габариты: 3000х3000х5840 мм;

- обьём 36м³;

- крышка в комплекте;

- фильтр вытесненного воздуха.

Обьём поставки комплексного решения по обжарке сои

| Позиция | Описание | Количество |

|---|---|---|

| 1 | Завальная яма с элеватором 4кВт и конвейером подачи к элеватору 4кВт, 8 х 1,5 метра для приёма сырья с автотранспорта (установка под навесом) | 1 |

| 2 | Предварительная очистка. Очистное устройство с циклоном и вентилятором 3 кВт | 1 |

| 3 | Шнековый конвейер. Для загрузки бункеров запаса сырья от нории завальной ямы. 200мм, 1 Вход, 2 сброса, длина 6м, 3 кВт | 1 |

| 4 | Бункер запаса сырья. Оцинкованый модульный бункер, 3000х3000х5840, обьём 35,6м³ для установки внутри помещения | 2 |

| 5 | Шнековый конвейер. для разгрузки бункеров. 152мм, 1 сброс, 2 входа с задвижками, длина 5м, мотор-редуктор 2,2 кВт | 1 |

| 6 | Шнековый транспортёр. 152мм, 1 сброс, 1 вход , длина 5,2м, мотор-редуктор 2,2 кВт | 1 |

| 7 | Тостер. 2т в час по сое, возможные роды топлива: диз. топливо, природный газ, бензин. потребление диз. топлива на 1 т сои около 20л. (подвод газа или других видов топлива - поставка клиента) | 1 |

| 8 | Аспирация. Циклоны для фильтрации воздуха от тостера и охладителя, сборник для шелухи сои и пыли | 1 |

| 9 | Шнековый транспортёр. 152мм, 1 сброс, 1 вход, длина 4,2м, мотор-редуктор 2,2 кВт | 1 |

| 10 | Шнековый транспортёр. 152мм, 1 сброс, 1 вход, длина 9,2м, мотор-редуктор 2,2 кВт | 1 |

| 11 | Вальцы. 15кВт, двойные вальцы для производства хлопьев и для подготовки сои к отжиму масла на прессе | 1 |

| 12 | Охладитель. проходной охладитель для охлаждения конечного продукта (бобы или хлопья) 6м³, мотор 18,5 кВт | 1 |

| 13 | Шнековый конвейер. для подачи хлопьев на норию. 152мм, 1 сброс, 1 вход, длина 3м, мотор-редуктор 2,2 кВт | 1 |

| 14 | Нория ковшовая. высота сброса 8м, мотор 2,2 | 1 |

| 15 | Бункер для готового продукта. Оцинкованый модульный бункер, двускатный, с продольными шнеками, 3000х3000х6200, обьём 37м³ для установки внутри помещения | 2 |

| 16 | Шнековый конвеер для разгрузки бункеров. 152мм, 1 сброс, 2 входа, длина 9м, мотор-редуктор 4 кВт | 1 |

| 17 | Нория ковшовая для отгрузки готового продукта, высота сброса 5м, мотор 2,2 | 1 |

| 18;19 | Электрика и система управления предложеным оборудованием | 1 |

| 20 | Монтажные пренадлежности, вспомогательные металлоконструкции | 1 |

| 21 | Шефмонтаж и пусконаладка (4 недели) | 1 |

Минимальные требования к помещению для подготовки полножирной сои

- Высота 6-9м, Ширина 12м, Длина 18м. Навес 6 Х 18 м;

- Помещения должны иметь пол с жёстким покрытием, желательно со стёком;

- Теплоизоляция помещения необходима для обеспечения постоянного режима работы прессов и фильтров (температурный режим не менее 15 цельс.).

Требования к электрической сети

- 380 вольт, сумма установленных потребителей энергии около 72кВт/

Временные характеристики:

- срок изготовления линии 5 месяцев

- монтаж и пусконаладка 1 месяц.

Оборудование производства Германия.